建筑加固的隐形铠甲:高延性混凝土到底藏着多少黑科技?

传统混凝土“脆性易裂”的痛点,长期困扰建筑工程的安全与耐久性。而高延性混凝土这一“可弯曲”的建筑黑科技,以纤维增强技术打破局限,极限拉应变能力达普通混凝土的200倍,实现“裂而不坏”的核心突破。它兼具高抗裂、强耐久、自愈合等优势,从老旧小区加固到桥梁隧道建设,从抗震防灾到文物保护,正以轻薄施工、高效适配的特性,重塑建筑安全底线,为城市更新与基建升级注入强劲科技动能。

传统混凝土作为建筑行业“基石”,虽抗压性能优异,却存在致命的“脆性短板”——极限拉应变能力弱,遇温差变化、冻融循环、重载冲击或地质微动时,易出现裂缝且快速扩展,一裂即脆、一损即垮。裂缝会成为雨水、氧气的通道,加速内部钢筋锈蚀膨胀,威胁建筑结构安全。某城市高架因未及时发现的桥面小裂缝,导致局部坍塌,凸显传统材料的安全隐患。

更严峻的是,传统加固方案难以破解核心痛点:增大截面法施工繁琐、工期漫长,还会额外增加结构自重;粘钢加固易出现粘结松动,抗震延性提升有限;而人工巡检效率低、易遗漏,我国每年投入混凝土维护的费用超千亿元,却仍追不上裂缝产生的速度。老旧建筑、校园校舍、跨海桥梁等场景的加固需求迫切,既需要保障结构安全,又要求控制成本、减少对使用的影响,传统材料与方案已难以适配。

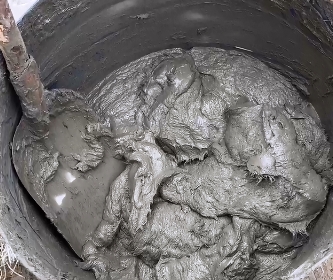

高延性混凝土是基于微观力学和断裂力学原理设计的纤维增强水泥基复合材料,以水泥、石英砂为基体,掺入纤维,形成均匀分散的三维网络结构。这些纤维如同建筑材料内部的“隐形拉筋”,当基体受外力出现微小裂缝时,纤维通过“桥梁连接”作用承受拉力,阻止裂缝进一步扩展,实现“裂而不坏”的应变硬化效应。

关键性能突破:极限拉应变可达普通混凝土的200倍以上,能像橡皮筋一样拉伸变形却不断裂,有效阻断侵蚀路径。此外,它还具备自愈能力——裂缝中纤维溶解后形成的通道,能让水分渗入促使未水化水泥颗粒继续水化,填充微裂缝。

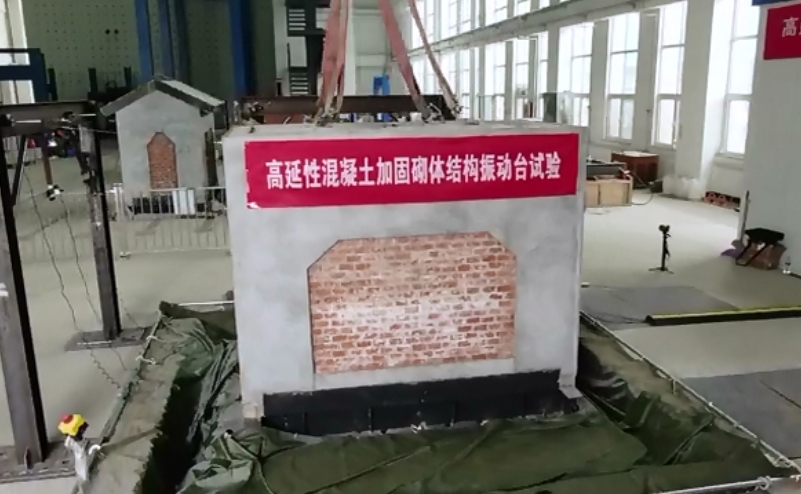

中震建科院深耕高延性混凝土领域十余年,实现了从技术研发到产业化应用的全链条突破,成为行业领军者。在技术创新上,其研发的高延性混凝土极限拉伸应变达到5%,在振动台试验中充分验证了抗震稳定性,成功通过上海建科院、南方标准等多项高标准检测。

中震建科院核心突破在于“性能优化+场景适配”:通过配方革新,让材料兼具高流动性与自密实性,无需复杂振捣,可适应不规则结构和薄层施工;研发团队持续迭代技术,斩获多项核心专利,还积极参编行业规范,为技术推广建立标准依据。在产业化方面,构建了以北京为中心、辐射全国的生产网络,拥有50余家工厂,年销量超5万吨,交付逾2000个各行业项目,总面积超3亿平方米。

典型项目中,昂仁县中学加固工程充分彰显技术优势:针对老旧砖混校舍的墙体开裂、抗震薄弱问题,采用高延性混凝土薄层压抹方案,无需开挖基础,施工工期缩短50%,错峰施工不影响教学秩序,最终使建筑抗震等级从6度设防提升至8度以上,可抵御9度大震,加固成本节省30%,延长了建筑使用寿命,成为县域校园建筑升级的可复制样本。

高延性混凝土的普及,不仅是单一材料的革新,更重塑了建筑行业的安全逻辑与发展理念,带来多维度深远影响。

在安全维度,它将建筑从“被动修补”转向“主动防护”,通过“裂而不坏”的韧性的和优异的抗震、抗裂性能,大幅提升建筑全生命周期安全性。无论是地震频发区的建筑、受海风侵蚀的跨海工程,还是承载师生安全的校园校舍,都能通过该材料筑牢安全底线,减少结构坍塌风险,守护生命财产安全。

在行业发展维度,它破解了老旧建筑加固、复杂结构适配、极端环境应用等诸多行业难题,推动建筑材料从“强度优先”向“韧性优先”转型。在国内校园、大型工厂、城市建筑的广泛应用,高延性混凝土正重新定义建筑材料的性能边界,为新型建筑工业化、可持续发展提供核心支撑,让“百年建筑、千年基业”的愿景成为可能。